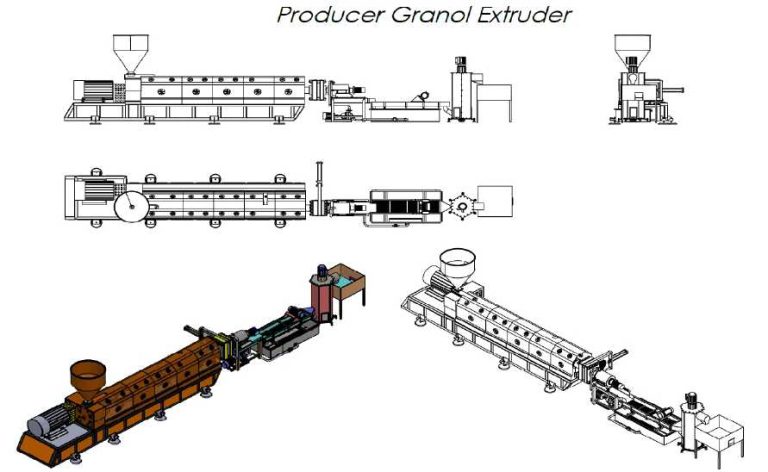

دستگاه اکسترودر pvc

دستگاههای اکسترودر تک ماردون (مارپیچ) و دو مارپیچ که با کیفیتی رقابتی با محصولات خارجی تولید میشوند،

برای تولید مواد پلیمری نظیر PP، PE و PVC و دیگر مواد مناسب طراحی شدهاند.

این دستگاهها دارای مزیتهای بارز از جمله دانهبندی فوقالعاده منظم و با کیفیت، میکس کامل بدون تغییر رنگ مواد، مصرف انرژی پایین و تولید بالا هستند.

همچنین، استهلاک پایین و قابلیت تولید محصولات با کیفیت صادراتی از دیگر ویژگیهای این دستگاهها به شمار میرود.

این دستگاهها به همراه فیلتر هیدرولیکی ارائه و به فروش میرسند.

مزایای عمده این دستگاهها

– کاهش مصرف انرژی

– دانهبندی گرانول یکدست و منظم

– پخت و میکس کامل مواد

در طراحی و ساخت دستگاه اکسترودر، ایجاد هماهنگی بین اجزا به ویژه اجزای سیلندر و ماردون بسیار حائز اهمیت است.

گام، عمق و ضخامت نخها نقش کلیدی دارند، و نسبت قطر به طول ماردون (L/D) از اهمیت بالایی برخوردار است.

طراحی شکل هندسی و پارامترهای ابعادی همزنها و قسمتهای مانعزا برای سیال نیازمند محاسبات علمی و شبیهسازیهای رایانهای است.

همچنین، طراحی و تعیین محل خروج گاز از سیلندر برای جلوگیری از پفکی شدن مواد ضروری است.

برای یافتن شکل و مکان مناسب برای ایجاد گازگیر، دانش اختلاط و واکنشهای شیمیایی در راستای تولید گاز لازم است.

به علاوه، باید میزان مواد قابل تبخیر مانند آب که به همراه پلیمر وارد دستگاه میشود، محاسبه گردد.

سیلندر معمولاً به صورت یک تکه، دو تکه و در برخی موارد به دلیل طول زیاد ماردون، حتی سه تکه طراحی میشود و با استفاده از فلنچها به یکدیگر متصل میگردند.

اکسترودر تک مارپیچ

اکسترودرهای تک مارپیچ به دستههای مختلفی شامل اکسترودرهای گازگیر دار، اکسترودرهای سنتی و اکسترودرهای دو گازگیر دار تقسیم میشوند.

عملکرد این اکسترودرها به پنج بخش اصلی بستگی دارد: سیستم محرکه، سیستم خوراک، سیلندر، هد و سیستم کنترل. خرابی یا نقص در هر یک از این اجزا میتواند به طور کامل کارایی دستگاه را تحت تأثیر قرار دهد.

نسبت L/D مواد در اکسترودرها یکی از ویژگیهای کلیدی محسوب میشود که خروجی اکسترودر به این نسبت وابسته است.

برای مثال، دو اکسترودر با قطر یکسان و L/D متفاوت، خروجیهای متفاوتی خواهند داشت.

اکسترودرهایی با L/D بالاتر، ظرفیت ذوب و قدرت مخلوط کردن بیشتری دارند و به همین دلیل سرعت و ظرفیت تولید بالاتری ارائه خواهند داد.

اکسترودرهایی با L/D کوچکتر دارای مزایایی از جمله نیاز به فضای کمتر، هزینه پایینتر برای سرمایهگذاری اولیه،

هزینه کمتر برای تعویض بارل و اسکرو، زمان کمتر توقف مواد در بارل، نیاز به گشتاور و نیروی کمتر و مصرف برق پایینتر هستند.

بنابراین، این نوع اکسترودرها برای تولیدکنندگان به صرفهتر است.

از سوی دیگر، اکسترودرهایی با L/D بزرگتر دارای طراحی اسکرو با گشتاور بیشتر، قابلیت مخلوط کردن و همزنی بهتر، ظرفیت مذاب بالاتر با حرارت برشی کمتر و افزایش گرما در بارل هستند.

همچنین، سرعت خروجی این اکسترودرها به قطر اسکرو وابسته است و با افزایش قطر، خروجی نیز افزایش مییابد.

نکته مهم در مورد اکسترودرهای تک مارپیچ این است که این نوع اکسترودرها نسبت به اکسترودرهای دو ماردون سرعت خروجی کمتری دارند

و در نتیجه قدرت همگنسازی کمتری نیز دارند.

به همین دلیل، در خطوط تولیدی که از اکسترودرهای تک ماردون استفاده میشود، معمولاً از دو اکسترودر به صورت پشت سر هم استفاده میشود؛

یکی برای ترکیب و همگنسازی و دیگری برای فرآیند اکستروژن. در حالی که در خطوط تولیدی با اکسترودرهای دو ماردون، هر دو عملیات توسط یک ماردون انجام میشود.

شرکت صنعت پلیمر غرب سازنده انواع ماشین آلات صنعتی

⇐دستگاه تولید ظروف یکبار مصرف

⇐خط تولید ظروف یکبار مصرف گیاهی

⇐اکسترودر

⇐ورقساز